进口钻机与国产钻机对比

一、进口钻机与国产钻机成孔时间,原始土外运与泥浆外运对比

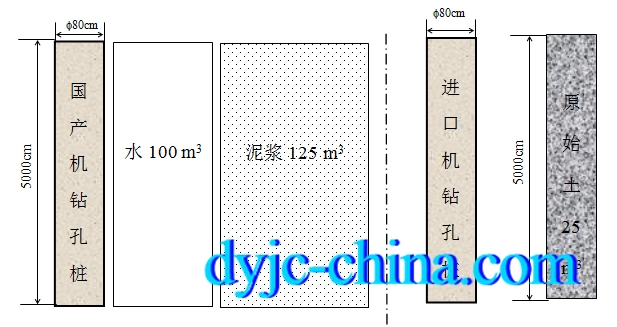

上海市华阳公寓高层钻孔桩实例

| 国产循环钻机GPS20型 | 进口旋挖钻机KH125-3 | |

| 孔径f80cm | 成孔时间 | 成孔时间 |

| 孔深5000cm | 18h | 3h |

| 单桩承载力 | 200t | 250t 提高25%以上 |

始土外运与泥浆外运对比表

| 名 称 | 单位 | 国产循环钻机 | 进口旋挖钻机 |

| 原始土 | m3 | 25 | 25 |

| 水 | m3 | 100 |

|

| 泥浆外运 | m3 | 125 | 稳定液可反复利用 |

| 原始外运 | m3 |

| 25 |

二、地基适应性强

该系列设备能适应从粘土层到硬土层、粉沙层、砂层、砂砾层、圆砾层、泥岩、闪长岩、风化岩等各种地层施工。

1、在卵石层、碎石层、砂砾层、圆砾层这些层次中该钻机占有最大优势,因该钻机在成孔过程中通过液压加压旋转桶式铲斗,直接把各种砂石以原始土挖掘的形式挖至钻头桶内,通过凯式钻杆提升至地面卸土或直接外运,在成孔过程中不存在重复破碎,故在这些层次中与国产的冲击式正反循环钻机相比,能提高10倍的工效。

2、在细砂、中砂、粗砂层,该钻机在钻进过程中配合特制稳定液施工,能做到一边旋转切削成孔取土,一边加入稳定液。通过稳定液的高位压力,能达到成孔钻进时保护孔壁的效果。特别在孔内地下水位比较低的地方,使用该稳定液孔内泥浆不会渗漏,有效的护壁稳定液配合该钻机施工,改进国产钻机习惯在该层次施工中加粘土造浆进行护壁的弊病,大大提高施工效率,与国产正反循环钻机比较,能提高工效5倍以上。

3、在泥岩、砂岩、闪长岩、页岩等地层中施工,该钻机先改用麻花钻头通过液压加压进行岩层破碎,再用桶式钻头进行土体挖掘,通过该方法施工,与国产正循环钻机进行磨削施工比较,能提高工效10倍以上。

三、克服施工用电集中,减少业主费用投入

因该系列钻机通过柴油机带动液压系统旋转、切削、挖掘钻进成扩孔,故该桩机在成孔过程中,不需动力电源,特别在城市施工,因基础工程施工用电比较集中,如需接用供电网系统要增加线路及增容等配电费用。如在公路、铁路工程桩基施工无电源的地方更能体现其优势。因该桩机无需动力电源,在加工钢筋笼、搅拌砼及照明等动力用电,我公司配有从日本进口的超低音发电机组,使用该设备施工,可克服施工集中用电、减少业主投入。

四、施工质量好、工期快、单桩承载力提高

1、该系列桩机由履带自行至桩位点进行中心定位,在定位过程中由司机在操作室内对本机进行水平度、垂直度的自动调整,使桩机达到最佳状态,从而有效地保证成孔质量,加快施工进度。

2、因该系列钻机成孔以挖掘方式进行施工,成孔速度快,与国产设备比较对孔壁四周地层的地耐力未挥发,将混凝土已灌注完毕,故能提高单桩承载力。

3、因国产钻机无论采取何种方式施工,均为泥浆护壁成孔是以水注入把土搅拌成泥浆,使孔壁粘上一层很厚的泥皮,成孔后孔壁与砼浇注完成存在泥浆隔层,减少了摩擦系数,降低单桩承载力。

4、我公司系列旋挖钻机成孔护壁采取对四周土体挤压成孔,保持孔内水位平衡,从而达到护壁效果。在砼浇注完成后使砼与四周孔壁直接接触,增大摩擦系数,提高单桩承载力,综合以上优势,在摩擦桩施工过程中采用旋挖钻机施工,在上海地区单桩承载力提高25%以上。混凝土可节约20%,降低投资成本。

5、我公司在砼施工过程中,采取电脑计量配料系统搅拌站集中搅拌砼,配置砼罐车或砼输送泵进行水平运输。如在桩基比较集中的房建基础工程中,采用搅拌站出料、砼输送泵直接输送至桩位进行砼灌注,如在桩基不大集中的桥梁工程中采取砼灌车直接运输至桩位进行砼灌注,从而有效地保证砼运输过程中的离析。由于采取拌站集中搅拌,泵送或灌车运输,从而提高砼浇注质量,加快施工进度。

6、该系列钻机带有辅助吊装能力,在成孔完成合格后能及时进行钢筋笼的吊装和导管按放,且吊装能力达到单节笼长为28m以内,从而缩短成孔钢筋笼下笼时间,减少沉渣沉淀,提高工作效率,保证工程质量。

五、减少环境污染、造福后代

因该系列钻机属日本产低噪音、无振动环保型钻机,在钻进过程中噪音为65分贝以内,且在成孔过程中为原始土挖掘状态,通过钻斗提升直接装卸在自卸土方车上,从而使成孔过程实现无泥浆排放。如挖掘的原始土含水率太大或呈流塑状态,我公司配有现场流塑土减水固化处理装置,对挖上来的流塑土进行减水固化处理后变成干土,然后通过自卸车进行装运,满足了城市环保要求。在灌注砼过程中将排出的泥浆通过泥土分离装置,对废浆进行更新处理、循环使用、节约水源消耗。由于泥浆与泥土比例为4:1,从而减少运输量及废弃物堆放,特别在城市施工,既能解决大批量泥浆运输排放的难题,又能保证施工现场环境清洁,减少城市环境污染,保证文明施工。

-

版权所有:浙江鼎业基础工程有限公司

Designed by WANHU

浙ICP备15016607号-1

浙公网安备33108102001147号

浙公网安备33108102001147号