扩底钻孔灌注桩技术的应用与研究

发布时间:2013-03-29 13:40:15

扩底钻孔灌注桩技术的应用与研究

冯克岩 王江 崔梦环 黄宪文 刘旭锴 杨亮

(天津市市政工程局,天津300051)

[摘 要] 钻孔灌注桩是桥梁结构最常用的基础形式之一,不同用途和类型的桩型及相应的施工工艺不断推陈出新,如何提高单桩承载力、降低工程造价、改善桩基施工质量控制等,是桥梁结构工程师永远追求的目标。本文主要针对扩底钻孔灌注桩技术的应用与研究作重点介绍,就桥梁结构的钻孔灌注桩设计及施工工艺等提出一些新的理念、方法,并进行总结与探讨。

[关键词] 扩底钻孔灌注桩、试验设计、扩底铲斗、极限承载力

一、概述

随着城市基础设施建设的迅速发展,桥梁工程的规模和难度的逐渐加大为工程师提供了许多新的课题。在工程规模、工程投资和工程进度等诸多因素的制约下,桥梁的下部结构-桩基技术更新显得尤为重要,不同用途和类型的桩型及相应的施工工艺不断推陈出新,不论对桩基设计的有关理论概念或是基桩的功能、受力分析及使用上都产生了许多实质性的变化,值得从事基桩设计者作进一步研究探索。

桩基技术的发展有着悠久的历史,国内应用钻孔灌注桩作为桥梁的基础桩起步于上世纪六十年代初期,至今其施工工艺和机具有了长足的发展,设计理念和应用方法也日臻完备,钻孔灌注桩已成为桥梁结构中常用的一种基础形式。

现在单桩设计承载力越来越大,达到了以万“KN”计的水平,为了满足承载力的要求,设计者不得不从诸如加大桩身截面、提高桩身混凝土强度、对持力层加固、寻求新的有效的桩型等途径来着手,于是出现了各种系列的新型的改良桩系,如变截面桩、(夯、压、爆、振)扩底桩等。

国内对扩底桩早有论述,但由于早期施工手段的限制,对于扩底桩一般采用爆扩或人工挖孔(挖孔桩)的方法。爆扩桩是指钻机成孔,桩下端爆扩成扩大头,但对桩底爆扩的范围无法精确控制,很难确定有效桩底面积。人工挖孔是指桩位采用人工挖掘方法成孔(或桩端放大),然后安装钢筋笼、灌注混凝土而成为基桩。由于依靠人工开挖,桩径较大,一般大于1.4米,入土深度也受限制,一般不宜超过25.0米,桩孔内空间狭小,施工条件差,而且难以保障施工过程中的安全问题。在公路桥梁桩基础设计、施工中这两种方法很少被采用。

1984年日本开发研制成功扩底桩施工机具,实现扩底桩的机械化施工,桩长、桩径均与普通钻孔灌注桩相同,且桩端扩底的可视化能够有效控制扩底尺寸与质量。该技术在日本国内的多项工程中得到应用,并在提高单桩承载力,降低造价方面取得了良好的效果。除日本外,该种扩底机具只销往台湾一部分。2000年,我国从日本引进了扩底桩机具,使得国内大规模土建工程采用扩底桩的可能变为现实,但因该技术尚未在国内建筑及桥梁工程中应用过,所以扩底桩的受力计算分析及其施工工艺均需要大量的研究工作。

二、扩底桩的计算分析

1.我国当前钻孔灌注桩设计现状

在我国的建筑、桥梁工程中,桩基承载力设计主要采用经验公式法,即根据土的物理指标与承载力参数之间的经验关系确定的计算公式,当然在具有条件的情况下,也可通过静载试验确定单桩的承载力。

我国现行的《建筑桩基技术规范》及《公路桥涵地基与基础设计规范》等规范、标准中,对桩基的计算均有明确的规定,其基本公式如下:

建筑规范(JGJ94-94): 桥涵规范(JTJ024-85):

R=Quk/γsp (5.2.2-2) 〔P〕=1/2(ULτP+AσR)(4.3.2-1)

Quk=μ∑ψsiqsiklsi +ψpqpkAp (5.2.9) 〔P〕——单桩容许承载力

R——单桩竖向承载力设计值 U——桩的周长

Quk——单桩竖向极限承载力标准值 L——桩的有效入土长度

μ——桩身周长 τP——桩侧土的极限摩阻力

qsik——桩侧第i层土的极限侧阻力标准值 A——桩端面积

qpk——极限媏阻力标准值 σR——桩端地基极限承载力

ψsi、ψp——侧阻、媏阻尺寸效应系数 2——安全系数

Ap——桩媏面积

lsi——桩侧第i层土桩长

γsp——桩侧阻媏阻综合抗力分项系数(1.6~1.7)

从上述公式中可见,建筑与桥涵工程桩基的计算方法基本一致,只是桩端地基极限承载力的计算方法稍有不同,通过计算比较分析,其值的大小相差很小,所以我们认为,在桩基单桩承载力的计算上,我国建筑、桥涵规范中的要求是一致的,结果是一样的。

在桥涵规范中,未对扩底桩作具体说明,但在建筑规范中对扩底桩提出了较简单的要求:(公式未有变化)

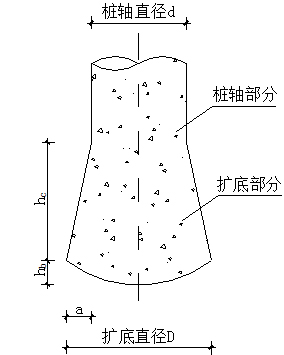

1) 当持力层承载力低于桩身混凝土受压承载力时,可采用扩底;扩底端直径与桩身直径比D/d,应根据承载力要求及扩底端部侧面和桩端持力层土性确定,最大不超过3.0;

2) 扩底端侧面的斜率应根据实际成孔及支护条件确定,a/hc一般取1/3~ 1/2,砂土取约1/3,粉土、粘性土取约1/2;

3) 扩底端底面一般呈锅底形,矢高hb取(0.10~0.15)D。

2.日本钻孔灌注桩计算方法分析

我们详细研究了日本道桥设计规范(日本道路学会),日本建筑设计规范(日本建筑学会),对于钻孔灌注桩(单桩容许承载力)均按下述公式计算:

[P]= RU/γ

[P]——单桩容许承载力(kN)

γ——安全系数(日本建筑、铁路、桥梁均规定为3)

RU——单桩极限承载力(kN)

对于RU的计算,日本的建筑、桥梁规范中有不同的要求与规定,具体公式如下:

日本建筑设计规范:

RU= {150*α*β*N*A+(10NS*LS/3+QU*LS/2)*U}

RU——单桩极限承载力(kN)

α——桩端地基条件修正系数(砾石层取1.0,细砂层等其它取0.85)

β——桩端面积修正系数β=1-0.3(D-1.5)/2.5,D(m)为桩端直径)

N——桩端附近标准贯入次数的平均值(乘以100后为Kpa)

A——桩端面积(m)

NS——桩侧砂质土层部分的标准贯入次数的平均值(不大于30Kpa)

LS——桩侧砂质土层的厚度(m)

QU——桩侧粘性土单轴压缩强度的平均值(不大于200Kpa)

LC——桩侧粘质土层的厚度(m)

U——桩的周长(m)

日本道桥设计规范:

RU= qd*A+ (5NS*LS+C*Lc)*U

RU——单桩极限承载力(kN)

qd——桩端土层极限承载力(Kpa)

| 地基种类 | 桩端地基极限承载力(Kpa) |

| 砂砾层及砂层(N≥30) | 3000 |

| 良好的砂砾层(N≥50) | 5000 |

| 硬质粘性土层 | 3*qU |

qU:桩端粘性土单轴压缩强度(Kpa),N:标准贯入试验值

A——桩端面积(m)

NS——桩侧砂质土层部分的标准贯入次数的平均值(不大于30Kpa)

LS——桩侧砂质土层的厚度(m)

C——桩侧粘性土的粘聚力(Kpa)

LC——桩侧粘质土层的厚度(m)

U——桩的周长(m)

对上面的内容进行比较与分析发现,日本桥梁设计规范与我国建筑以及桥涵设计规范中规定的公式基本相同,均采用经验公式的计算方法,只是在安全系数取用以及粘性土与砂土层的计算上略有不同点。需要说明的是,在日本桥梁工程的计算中,普通(等径)与扩底钻孔灌注桩均按上述公式计算,日本对扩底桩的研究、应用已近20年左右,因此设计及施工经验十分丰富,对扩底钻孔灌注桩规定了如下设计标准:

1)、桩尖进入持力层1.0米以上;

2)、桩-桩中心距a:若桩轴直径为d米,桩尖直径为D米,则a≥(d+D),且 a≥(1.0米+D);

3)、扩底桩直径小于4.1米;

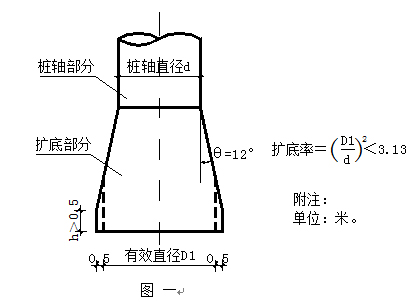

4)、扩底部相对于桩轴的倾斜角(θ)为12°,底部的垂直高度(h)>0.5米,扩孔率(η)<3.13(见图一);

5)、桩尖以上0.1米为桩基承载力计算部位,扩底部分高度不计入桩侧摩擦力计算;

图 一

3.中、日两国扩底钻孔灌注桩算例计算与比较

我们分别采用日本建筑、道桥设计规范,中国桥涵设计规范中的计算公式,按照日本扩底钻孔灌注桩的设计标准,根据上海某地质条件进行了桩长33米,3种桩径(1.0、1.2、1.5米)的扩底钻孔灌注桩进行计算比较如下:

| 桩径(m) 选用规范及项目 | 桩轴 | 1.0 | 1.2 | 1.5 | |

| 桩底 | 1.581 | 1.897 | 2.372 | ||

| 日本道桥设计规范 (日本道路学会) | RU单桩极限承载力(KN) | 9746.3 | 13653.7 | 19723.3 | |

| RU/3单桩容许承载力(kN) | 3248.8 | 4551.2 | 6574.4 | ||

| 日本建筑设计规范 (日本建筑学会) | RU单桩极限承载力(KN) | 12018.5 | 16871.3 | 23725.9 | |

| RU/3单桩容许承载力(kN) | 4006.2 | 5623.8 | 7908.6 | ||

| 公路桥涵地基与基础设计规范(JTJ 024-85) | 2〔P〕单桩极限承载力(KN) | 7713.4 | 10205.6 | 13666.0 | |

| 〔P〕单桩容许承载力(kN) | 3856.7 | 5102.8 | 6833.0 | ||

由以上的比较计算可以看出,对于单桩承载力的数值,“日本道桥设计规范”与“日本建筑设计规范”存在着明显差别(“日本建筑设计规范”值/“日本道桥设计规范”值=1.20~1.24),而我们国内所采用的“桥涵地基与基础设计规范”对单桩承载力的计算值介于上述两者之间(我国“桥涵地基与基础设计规范”值/“日本道桥设计规范”值=1.04~1.19)。由以上的计算可知,我们所采用的桩基计算与日本国内的计算基本一致,当然,这与具体的地质条件有着密切的关系,遇到具体问题还应具体分析。

4.采用我国桥涵设计规范公式对扩底桩、等径桩的比较计算

1)参数选取:

针对我市地质情况,根据某工程的实际地质勘察报告为依据进行计算。原工程采用φ1.2米钻孔灌注桩,工程所在地地面标高2.0米,桩尖持力层在第Ⅳ陆相层(Q3Cal)中的亚砂土层,层底标高-38.92~-42.35之间,桩长选用40.0米。

| 桩径 | D(m) | 1.2 |

| 桩侧土平均极限摩阻力 | τP(kPa) | 40.0 |

| 桩尖处土的容许承载力 | 〔σ0〕(kPa) | 170.0 |

| 桩尖的埋置深度 | H(m) | 40.0 |

| 容许承载力深度修正系数 | k2 | 2.5 |

| 桩尖以上土容重 | γ2(kN/m3) | 19.5 |

| 修正系数 | λ | 0.85 |

| 清底系数 | m0 | 0.7 |

2)等径桩的计算:

桩尖处土的极限承载力:

σR=2 m0λ{〔σ0〕+k2γ2(H-3)} (4.3.2-3);

=2×0.7×0.85×{170.0+2.5×19.5×(40-3)}

=2348.8(kPa)

钻(挖)孔灌注桩的容许承载力:

〔P〕 =(ULτP+AσR)/2 (4.3.2-1)

=〔π×1.2×40×40+π×(1.2/2)2×2348.8)/2

=4341.9(kN)

3)扩底桩计算:

扩底率选用2.5(<3.13),桩底有效直径1.897米,扩底部分高度2.377米(不考虑此部分桩轴摩擦反力),经计算:

钻(挖)孔灌注桩的容许承载力:

〔P〕=(ULτP+AσR)/2 (4.3.2-1)

=〔π×1.2×(40-2.377)×40+π×(1.897/2)2×2348.8)/2

=6154.1(kN)

4)计算结果比较

选取上述计算参数,又对桥梁工程常用1.0、1.8米两种不同桩径的桩基结构进行计算,汇总为如下结果:

对于桩轴直径、桩长均相同的等径桩与扩底桩单桩容许轴向承载力比较

| 桩径(m) | 1.0 | 1.2 | 1.8 |

| 等径桩单桩容许承载力(kPa) | 3433.9 | 4341.9 | 7227.4 |

| 扩底桩单桩容许承载力(kPa) | 4684.6 | 6154.1 | 10924.7 |

| 承载力提高比例(%) | 36.4 | 41.7 | 51.2 |

若达到相同单桩容许轴向承载力,等径桩与扩底桩混凝土用量比较

| 等径桩桩径(m) | 1.0 | 1.2 | 1.8 |

| 扩底桩桩径(m) | 0.8 | 1.0 | 1.4 |

| 等径桩单桩容许承载力(kPa) | 3433.9 | 4341.9 | 7227.4 |

| 扩底桩单桩容许承载力(kPa) | 3392.7 | 4684.6 | 7375.9 |

| 等径桩混凝土用量(m3) | 31.4 | 45.2 | 101.7 |

| 扩底桩混凝土用量(m3) | 21.0 | 32.9 | 65.1 |

| 混凝土节约比例(%) | 33.2 | 27.2 | 36.0 |

5)桩基础沉降计算:

为能够说明问题,比较能提供相同承载力的等径桩与扩底桩的沉降量。即对等径桩桩径为1.2米,扩底桩桩轴直径为1.0米,扩底部分有效直径为1.897米,桩长均为40.0米的单桩计算沉降量。

桩顶受轴向力所产生的轴向位移δ由两部分组成:δc(桩身材料的弹性压缩变形)+δk(桩底处地基土的沉降),即

δ=δc+δk

=P〔(L0+ζh)/EA+1/(C0+A0)〕

等径桩与扩底桩沉降比较 表四

| 类型 | 桩径(m) | 桩长(m) | 容许承载力(KN) | 沉降量(mm) |

| 等径桩 | 1.2 | 40 | 4341.9 | 2.83 |

| 扩底桩 | 1 | 40 | 4684.6 | 3.98 |

三、扩底桩施工设备及施工工艺

1、施工设备

施工机具为EB6200旋挖钻机,EB系列旋挖钻机是日本生产的新型钻孔桩施工机械,由履带式走行机构、全液压驱动、智能控制系统组成,可在各种不同的土层、泥岩、冻土层及砂岩、软质岩石等地层进行钻孔作业,以掘削力大、对硬质地层扩孔能力强著称。

该施工设备装有24米左右的吊臂,吊装着3~5段可伸缩式的凯式钻杆,下端安装有圆通形铲斗,这些扩底铲斗决定着桩端的最大扩底率。

2、施工工艺

钻孔扩底桩与传统钻孔灌注桩的施工基本相同,主要区别在灌注桩成孔阶段,在钻至桩轴深度后,扩底桩需要通过扩底回转铲斗扩大孔翼,达到桩扩底的目的。扩孔流程如下:

1)、等径工序完成后调换成扩底钻斗。

2)、向扩孔施工管理中心装置输入扩孔的必要设计数据。

3)、调整扩孔钻筒张开、闭合状态与施工管理中心装置的误差。

4)、进行扩孔工作,控制每次扩孔量,循环重复提升钻筒,加注稳定液,在扩孔过程中,钻筒每次扩孔深度、大小均在施工管理装置中直接反应,绿色代表设计值,红色代表每次扩孔量,待绿色全部被红色填充时扩孔完成。

扩底桩非同一般的摩擦桩,对沉渣要求特别严格,故在钢筋笼下放完成后必须进行二次清孔,二次清孔利用钻机配套的循环泵进行清孔,循环泵应在井口以上,导管下到孔底,导管上口连接循环泵,或者井壁两侧加间隔管以间隔管清孔,利用反循环原理进行孔底清渣和孔内泥浆置换,清孔时间根据沉渣厚度进行控制,清孔过程中应不断沿孔壁四周运动,以达到清孔干净的目的。

四、结束语

通过以上计算及分析,我国现行规范中的桩基计算公式可以对扩底桩进行计算,但是还需要细致、可靠的试验验证。扩底桩施工工序与常规的旋挖钻机施工基本一致,可控性较强,具有如下特点:

1、因扩底桩桩轴直径小,钻孔排土量少,混凝土灌注量少,降低施工工作量;

2、由于桩径的减小、桩长的缩短,使桩基自身重量减少,从而降低桩基结构所需承受的荷载,减少下部结构混凝土、钢筋用量;

3、有效提高了单桩承载能力,充分发挥钻孔灌注桩的作用;

4、桩端扩底由传感设备可视化控制,其施工质量具有更加可靠的保证,提高了隐蔽工程可靠性和结构的耐久性;

5、合理地降低工程造价,相应减少了桩的数量、加快工程建设周期。

综上所述,扩底桩技术从提高桩基质量、承载力到节省造价等方面,都具有巨大的发展潜力。

主 要参 考 文 献

段新胜等,桩基工程(第三版),中国地质大学出版社,1994

卢世深等,桥梁钻孔桩试验,人民交通出版社,1980

林天健等,桩基础设计指南,中国建筑工业出版社,1999

孙清林等,大直径扩底钻孔灌注桩技术的应用,2004

返 回

-

版权所有:浙江鼎业基础工程有限公司

Designed by WANHU

浙ICP备15016607号-1

浙公网安备33108102001147号

浙公网安备33108102001147号